Tipo de Pago:T/T,Others

Incoterm:FOB,CFR,CIF,EXW,DDP,DDU,Express Delivery

$0.310000-99999Piece/Pieces

$0.25≥100000Piece/Pieces

Modelo: 20*38mm

Lugar De Origen: porcelana

Especies: Permanente

Composición: Imán de ferrita, Imán de tierras raras, Imán de goma, Imán de neodimio, Imán de plástico, Imán de NdFeB, Imán de AlNiCo

Forma: BOLA, Bobina, Cuadra, Forma de copa, Banda, Palo, Bar, Forma de olla / taza, Sábana

Solicitud: Imán de Moto

Tolerancia: ± 1%

Servicio De Procesamiento: Doblado, Soldadura, Desenrollar, Corte, Puñetazos, Moldura

Tipo de Pago: T/T,Others

Incoterm: FOB,CFR,CIF,EXW,DDP,DDU,Express Delivery

¿Qué es el imán del rotor de la bomba de agua?

Un rotor de imán de ferrita se refiere a un tipo de rotor utilizado en motores o generadores eléctricos. Está hecho de un material magnético llamado ferrita, que es un tipo de material cerámico compuesto de óxido de hierro y otros óxidos metálicos. Los imanes de ferrita son conocidos por su alta coercitividad, lo que significa que tienen una fuerte resistencia a la desmagnetización. Esto los hace adecuados para su uso en diversas aplicaciones, incluidos los motores eléctricos, donde proporcionan un campo magnético fuerte para una operación eficiente. El rotor de imán de ferrita es el componente giratorio del motor o generador que genera el campo magnético necesario para la conversión de energía eléctrica a energía mecánica o viceversa.

¿La producción de rotor de imán de ferrita?

La producción de rotor de imán de ferrita implica varios pasos:

1. Selección de material: el primer paso es seleccionar el material de ferrita apropiado para el rotor imán. Los imanes de ferrita están hechos de una combinación de óxido de hierro y otros elementos metálicos como el estroncio o el bario.

2. Mezcla: el material de ferrita seleccionado se mezcla con un material de aglutinante, típicamente un polímero, para formar una suspensión. Esta suspensión se mezcla completamente para garantizar una distribución uniforme de las partículas magnéticas.

3. Moldado: la lechada se vierte luego en un molde que tiene la forma y las dimensiones deseadas del rotor del imán. El molde generalmente está hecho de acero u otros materiales que pueden soportar altas temperaturas y presiones.

4. Presionamiento: el molde lleno de lechada está sujeto a alta presión para compactar la mezcla y eliminar las burbujas de aire. Este paso ayuda a aumentar la densidad y la resistencia del imán.

5. Sinterización: el molde compactado se calienta a alta temperatura en una atmósfera controlada. Este proceso, conocido como sinterización, ayuda a fusionar las partículas magnéticas y crear un imán sólido.

6. Mecanizado: después de la sinterización, el rotor imán está mecanizado para lograr las dimensiones deseadas y el acabado superficial. Esto puede implicar cortar, moler y pulir el imán para eliminar cualquier exceso de material y lograr las tolerancias requeridas.

7. Magnetización: el paso final es magnetizar el rotor. Esto se hace sometiendo el imán a un campo magnético fuerte, ya sea usando un electroimán o pasando una corriente a través del rotor. Esto alinea los dominios magnéticos dentro del material y le da al rotor sus propiedades magnéticas.

Una vez que se completa el proceso de producción, el rotor de imán de ferrita se puede usar en varias aplicaciones, como motores eléctricos, generadores y separadores magnéticos.

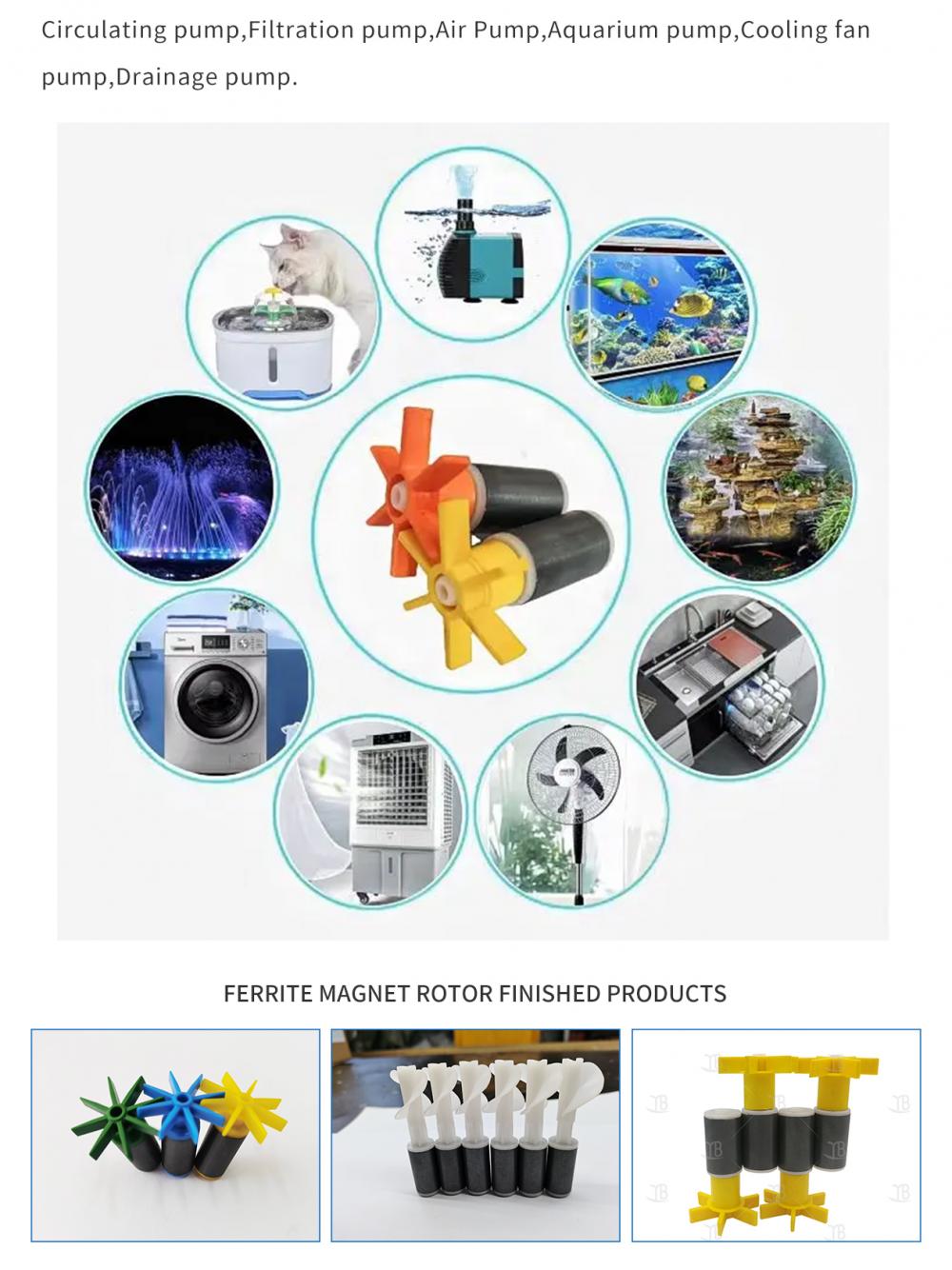

La aplicación de rotor de imán de ferrita anisotrópico

Otros productos relacionados: imanes de ferrita de cilindro anisotrópico, imanes de ferrita isotrópica, imanes permanentes de ferrita, imán de anillo de ferrita multipolio, imán de neodmio sinterizado, imán de ferrita de enseñanza